将可单独安装在底座上并可夹紧工件,由多个零件构成的紧固工具归类为夹具单元。夹具单元对于力的发生源(手动或液压,气动),通过采用传递机构的媒介将夹紧力作用在工件上。此处,传递机构为螺钉或凸轮等机构,媒介为夹肝。根据夹紧力产生方向,分为垂直型和水平型。

选型

选择夹具单元时,需要考虑目标工件的特点(形状,大小,精度,加工数量等),安装底座和机床能力以及其他夹具元件等因素

(1)夹具单元的形状,大小会影响与其他元件的冲突状态及安装空间。

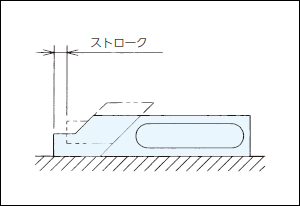

(2)行程是指夹具单元夹紧(或松开)工件时的动作范围,因此需要在行程内确定夹紧位置。另外,行程范围也会影响工件的装卸性。

(3)工件的形状,大小需要有通用性时,选择高度可扩展性的夹具单元会非常方便

(4)优异的操作性可缩短设置时间,提高作业效率

主要机构

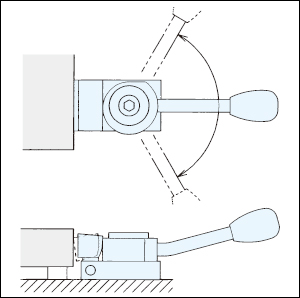

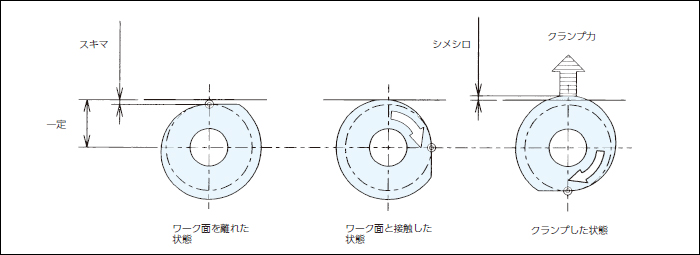

(1)凸轮

凸轮的旋转中心至工件端面的距离恒定,而凸轮的曲面至旋转中心的距离随着凸轮的旋转而变化。该机构通过此差值(偏心量)对工件作用夹紧力。行程通常较小,相对于夹紧面进行位置设定时需加以注意。

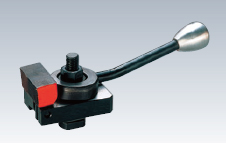

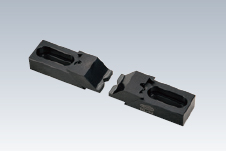

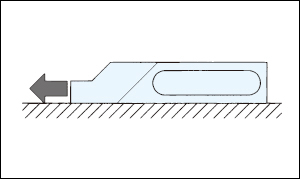

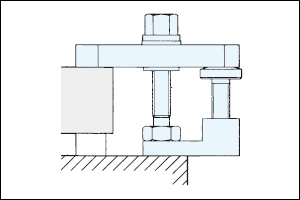

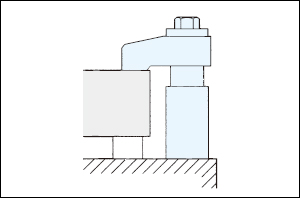

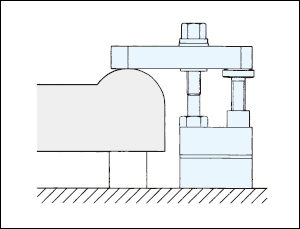

■利用凸轮机构的夹具例

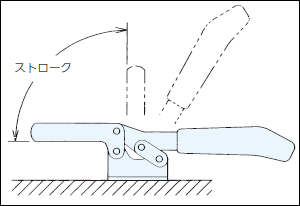

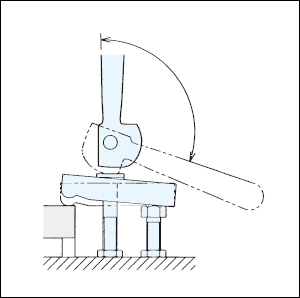

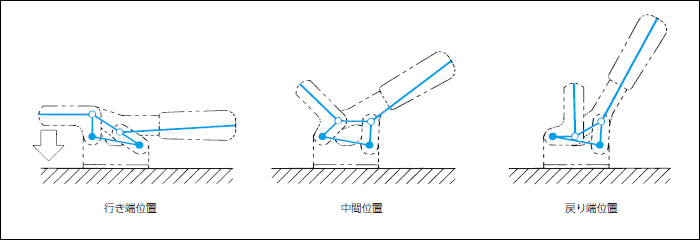

(2)肘节

也称为连杆(关节)机构,是利用到达目标状态之前的微小行程进行夹紧的机构。全行程(目标状态~返回状态)可产生较大的间隙,且操作快捷,作业性优异。通过扭矩进行夹紧时,与行程相比,夹紧位置被限制在狭小的范围内,需要对夹紧端进行调整。另外,由于结构方面的原因,也难以获得较大的夹紧力。

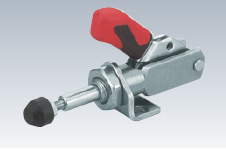

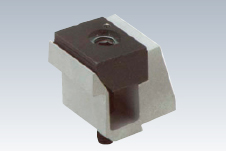

■利用肘节机构的夹具例

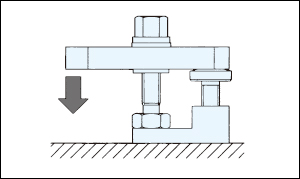

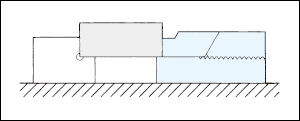

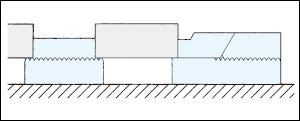

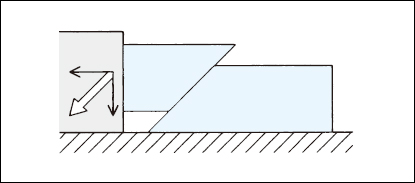

(3)楔块

通过在倾斜面与工件表面之间插入可动体而产生力的机构。利用在垂直,水平方向产生的力,可有效防止工件上浮

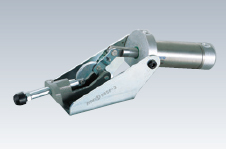

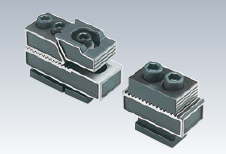

■利用楔块机构的夹具例

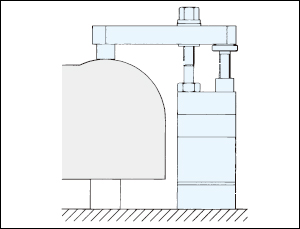

(4)液压

■液压夹具的特点

・缩短工件的装卸时间特别是在同一夹具上装卸多个工件时更加有效。

・提高工件的加工精度

・夹紧力可保持恒定,另外可对夹紧状态进行控制,防止薄型工件及高精度加工品发生变形。

・可在最佳点夹紧 即使元件位于无法手动夹紧的位置,也可通过阀的操作进行夹紧。

・对应无人化 与加工中心或机器人等联动后,可进行自动运转。

■使用方法

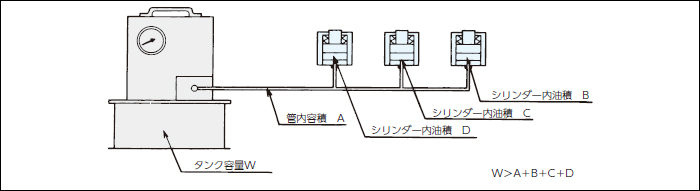

液压源

・各元件均已设定了最大工作压力。请在40MPa以内使用。

・液压源的油箱容量可根据元件内的油缸油量和配管内的油量进行设定。

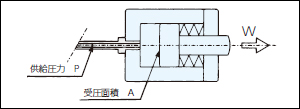

夹紧力

・各元件的夹紧力W由液压源的压力P及活塞的受压面积A确定。请设定最佳的夹紧力后使用。

W(N)=A(mm2)xP(N/mm2)